滾筒減速機在卸料沖擊下,齒輪承受頻繁且高幅值的沖擊載荷,易產生滾動疲勞與表面疲勞損傷。通過優化齒輪幾何、選材與熱處理、改進潤滑與載荷分配,以及完善的監控與維護策略,可以有效提升齒輪的疲勞強度與使用壽命,降低故障率。

卸料沖擊易讓滾筒減速機齒輪齒根產生應力集中,還會加劇齒面磨損,可從優化齒輪設計、強化材質工藝、加裝緩沖結構及做好潤滑維護四方面提升齒輪抗疲勞能力,具體如下:

1.優化齒輪結構設計:采用齒頂修緣技術降低嚙合沖擊,同時增大齒根過渡圓角半徑,降低應力集中問題,減少裂紋萌生;優先選用斜齒輪,其重合度高、接觸面積大,能分散卸料沖擊載荷,也可通過有限元分析優化齒寬、螺旋角等參數,讓受力更均勻。

2.強化齒輪材質與加工工藝:選用20CrNi2MoA這類高強度滲碳鋼制作齒輪,經滲碳淬火或離子氮化處理,使齒面硬度達HRC60-62,芯部保持韌性;加工后通過磨齒、珩齒工藝降低齒面粗糙度,再做表面噴丸處理,引入殘余壓應力,抑制疲勞裂紋擴展。

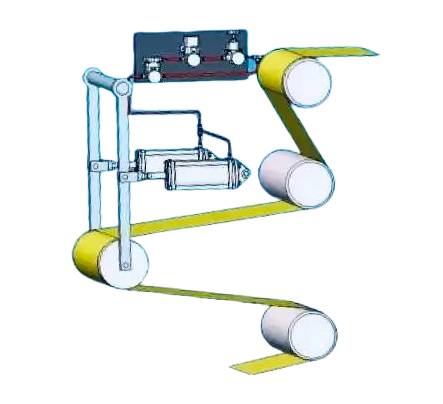

3.加裝緩沖結構抵消沖擊載荷:在減速機輸入軸端加裝液力耦合器或彈性聯軸器,緩沖卸料時的瞬時沖擊扭矩,避免扭矩直接傳遞給齒輪;也可在減速機輸出軸相關結構處加裝壓縮彈簧,通過彈簧形變減弱卸料帶來的慣性沖擊力,減輕齒輪受力沖擊。

4.優化潤滑與日常維護:選用高黏度且含抗磨添加劑的潤滑油,防止沖擊時齒面油膜破裂,重載工況可改用強制噴油潤滑;定期檢查潤滑油狀態,用磁性體吸附油中金屬微粒,避免磨粒加劇齒面疲勞損傷;每運行一段時間檢查齒輪齒面,發現點蝕等初期疲勞痕跡及時處理。