輸送系統中,滾筒減速機若與帶體未實現良好對中,易引起跑偏、磨損與效率下降。通過優化對中、張力、驅動結構及支撐件設計,結合實時監測與調試,可以顯著降低跑偏發生率,提升傳動平穩性和系統壽命。

要解決滾筒減速機驅動的輸送帶跑偏問題,需從滾筒結構、安裝定位、輔助糾偏部件三個維度優化,具體如下:

1.優化滾筒本體結構與精度

-加工時嚴格控制滾筒的圓柱度、同軸度,誤差需控制在0.05mm以內,避免因滾筒錐度導致輸送帶單側受力偏移。

-驅動滾筒表面增加菱形花紋包膠,提升滾筒與輸送帶的摩擦力,減少因打滑引發的單側偏移;包膠層厚度需均勻,防止局部凸起導致跑偏。

2.校準減速機與滾筒的安裝定位

-確保減速機輸出軸與滾筒軸嚴格同軸,聯軸器偏心誤差≤0.03mm,避免因扭矩傳遞不均導致滾筒受力歪斜。

-調整減速機地腳安裝精度,保證驅動滾筒軸線與輸送帶機架中心線垂直,偏差角度控制在0.5°以內,從安裝源頭杜絕跑偏誘因。

3.加裝與優化糾偏輔助結構

-在驅動滾筒兩側加裝可調式擋邊,限制輸送帶邊緣位移,擋邊高度需匹配輸送帶厚度,避免刮傷帶面。

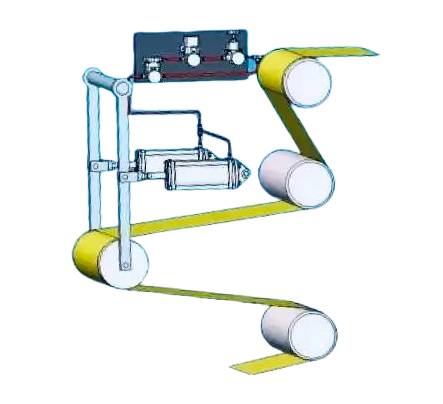

-配套安裝自動調心托輥組,與減速機驅動系統聯動,當輸送帶跑偏時,托輥組自動偏轉產生糾偏力,抵消偏移趨勢。

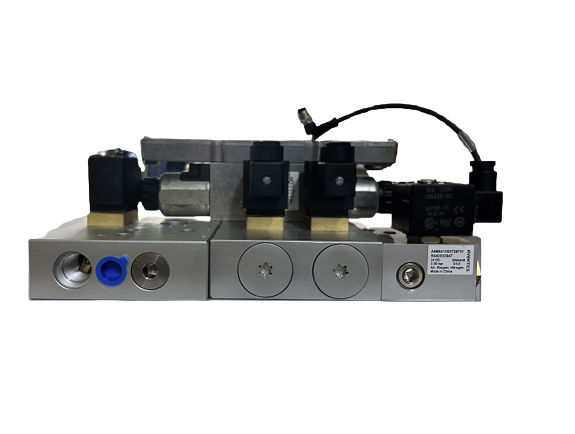

-對長距離輸送帶,可在滾筒減速機附近增設張緊滾筒的自動調偏裝置,通過傳感器檢測跑偏量,自動調整張緊力分布。

4.優化滾筒端蓋密封與防塵結構

-改進滾筒端蓋的密封形式,采用迷宮式密封+毛氈圈組合結構,防止粉塵進入滾筒軸承導致軸端磨損,避免因軸承間隙過大引發的滾筒歪斜。